在新能源電池研發與生產環節,溫度控制是保障測試準確性、穩定性及安全性的核心要素。高低溫循環一體機憑借寬溫度覆蓋范圍、穩定控溫能力及靈活適配性,成為新能源電池測試中的支撐設備之一,為各類測試提供可靠的溫度環境。

一、新能源電池測試的溫控需求與挑戰

新能源電池測試涵蓋實驗室研發、生產線質檢、可靠性驗證等多個場景,不同測試類型對溫度控制提出了具體且嚴格的要求。在性能測試中,需模擬電池在不同環境溫度下的充放電行為。在循環壽命測試中,溫度波動會直接影響電池衰減速率,需將溫度控制在較小波動范圍內,以確保測試數據的可比性與準確性。而在安全測試中,不僅需要設備快速響應溫度變化,還需具備應對突發溫度沖擊的能力,同時保障測試過程的安全性。

然而,新能源電池測試的溫控實施面臨多重挑戰。一方面,電池測試過程中存在熱量交換復雜的問題,尤其在高倍率測試場景下發熱明顯,溫控設備需實時平衡自身輸出與電池產熱,避免溫度失控。另一方面,不同規格的電池模組、尺寸差異較大,測試工裝的兼容性要求溫控設備具備靈活的接口設計與適配能力,確保溫度均勻傳遞至測試對象。此外,部分測試需在密閉或特殊環境下進行,對溫控設備的結構密封性、運行穩定性也提出了更高要求。

二、高低溫循環一體機的溫控方案設計

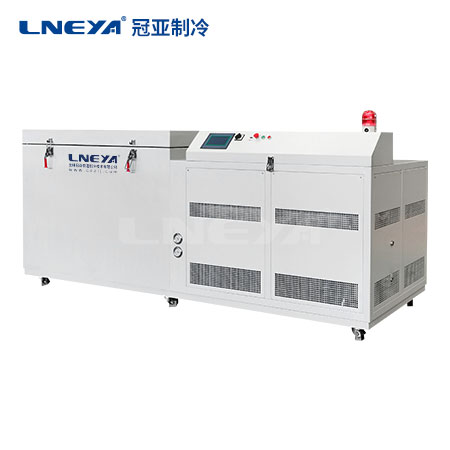

高低溫循環一體機的溫控核心在于通過閉環控制實現溫度的準確調節。系統主要由溫度控制系統、循環系統、換熱系統及安全保護系統構成。溫度控制系統通過傳感器實時采集測試對象及導熱介質的溫度信號,經控制器運算后,向加熱或制冷單元發出指令,調節導熱介質溫度;循環系統通過泵體將溫控后的導熱介質輸送至電池測試工裝,實現熱量傳遞;換熱系統則通過換熱器完成系統內外的熱量交換,維持介質溫度穩定。

在控制算法上,采用串級控制與滯后補償技術相結合的方式。主回路以電池物料溫度為控制目標,從回路以導熱介質出口溫度為調節對象,通過前饋信號提前預判溫度變化趨勢,減少系統滯后帶來的波動。同時,借助多點溫度采樣,實現對溫度場的監控,確保溫度調節的及時性與準確性。

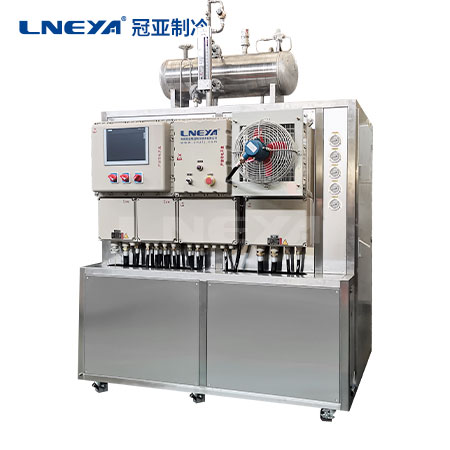

在兼容性設計上,設備配備多種規格的接口與適配工裝。對于大型電池測試,采用多通道分流設計,實現不同區域的同步溫控;對于小型圓柱或軟包電池測試,則可搭配專用夾具,確保溫度傳遞效率。此外,設備支持與電池測試系統的聯動控制,通過標準通信接口接收測試指令,自動匹配溫度曲線,實現測試流程的自動化。

安全保護是新能源電池測試溫控方案的重要組成部分。設備內置多重保護功能,包括超溫保護、高低壓保護、液位保護、斷相保護等。當檢測到介質溫度超過設定閾值、系統壓力異常或液位過低時,設備將自動觸發停機或預警機制,防止意外發生。同時,導熱介質循環系統采用全密閉設計,避免高溫下介質揮發或低溫下吸收空氣中水分,既保障系統運行穩定,又降低安全隱患。

高低溫循環一體機通過科學的溫控原理、適配性的結構設計及完善的安全保護機制,為新能源電池測試提供了可靠的溫控解決方案。

無錫冠亞恒溫

無錫冠亞恒溫