在工業(yè)溫控領(lǐng)域,高低溫循環(huán)裝置與傳統(tǒng)溫控設(shè)備均承擔(dān)著維持工藝溫度穩(wěn)定的職能。二者基于不同的設(shè)計理念與技術(shù)路徑,在實際運行中呈現(xiàn)出明顯的性能差異。

一、系統(tǒng)結(jié)構(gòu):密閉設(shè)計與傳統(tǒng)設(shè)計的核心差異

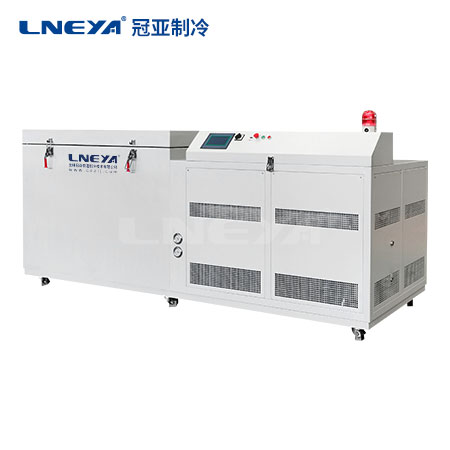

高低溫循環(huán)裝置采用全密閉循環(huán)系統(tǒng)設(shè)計,其核心在于通過單獨的膨脹容器實現(xiàn)導(dǎo)熱介質(zhì)與空氣的隔離。膨脹容器內(nèi)的介質(zhì)不參與循環(huán),且始終維持在常溫區(qū)間,從根本上避免了導(dǎo)熱介質(zhì)與空氣中氧氣、水分的接觸,減少了介質(zhì)氧化、吸潮的風(fēng)險。同時,系統(tǒng)管路采用一體密閉結(jié)構(gòu),無機械或電子閥門的頻繁切換,降低了因部件磨損導(dǎo)致的故障概率。

傳統(tǒng)溫控設(shè)備導(dǎo)熱介質(zhì)直接與空氣接觸。在高溫運行時,介質(zhì)易因氧化出現(xiàn)褐化、黏度增加等問題;低溫運行時則會吸收空氣中的水分,導(dǎo)致系統(tǒng)換熱效率下降,甚至引發(fā)管路堵塞。部分半密閉設(shè)備雖嘗試減少介質(zhì)與空氣的接觸,但仍有部分循環(huán)介質(zhì)暴露于環(huán)境中,未能解決上述問題。

二、溫控效率:動態(tài)響應(yīng)與滯后控制的性能分野

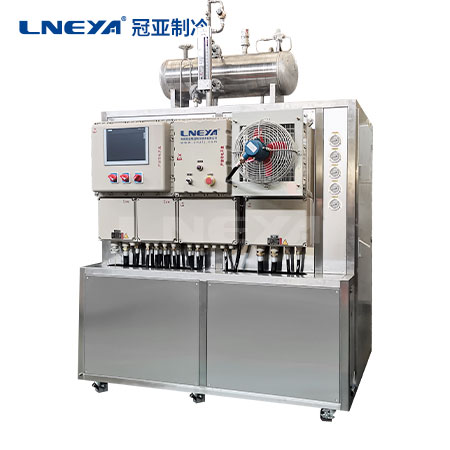

高低溫循環(huán)裝置采用多級控溫算法與三點采樣技術(shù),通過物料溫度、介質(zhì)進出口溫度的實時監(jiān)測,結(jié)合前饋PID與滯后預(yù)估算法,實現(xiàn)對溫度變化的快速響應(yīng)。其系統(tǒng)內(nèi)參與循環(huán)的介質(zhì)容積較小,熱量傳遞直接作用于反應(yīng)體系,可在較寬的溫度范圍內(nèi)實現(xiàn)準確控溫,且升溫、降溫過程無需人工干預(yù),能避免溫度過沖。

傳統(tǒng)溫控設(shè)備多依賴單一介質(zhì)出口溫度控制,對物料溫度的監(jiān)測僅作為輔助顯示,無法實現(xiàn)動態(tài)調(diào)節(jié)。由于系統(tǒng)容積較大,且換熱效率受介質(zhì)狀態(tài)影響,溫度響應(yīng)存在明顯滯后。在高溫向低溫切換時,需通過閥門切換先排出高溫介質(zhì),再注入低溫介質(zhì),操作繁瑣。

三、運行穩(wěn)定性:介質(zhì)使用周期與設(shè)備可靠性的雙重考量

高低溫循環(huán)裝置的密閉系統(tǒng)設(shè)計延長了導(dǎo)熱介質(zhì)的使用周期。由于介質(zhì)不與空氣接觸,其物理化學(xué)性質(zhì)長期保持穩(wěn)定,無需頻繁更換,減少了因介質(zhì)劣化導(dǎo)致的系統(tǒng)故障。同時,裝置采用耐高低溫磁力驅(qū)動泵,無機械軸封,避免了傳統(tǒng)離心泵的泄漏問題,且循環(huán)泵流量穩(wěn)定,能為系統(tǒng)提供持續(xù)可靠的動力。

傳統(tǒng)溫控設(shè)備因介質(zhì)易氧化,需要定期更換導(dǎo)熱介質(zhì)。其采用的機械密封式循環(huán)泵長期運行后易出現(xiàn)泄漏,且閥門、換熱器等部件受介質(zhì)狀態(tài)影響較大,故障發(fā)生率較高。雖然傳統(tǒng)設(shè)備也具備基本的安全保護功能,但缺乏對溫度梯度、介質(zhì)狀態(tài)的動態(tài)監(jiān)測,難以應(yīng)對復(fù)雜工藝中的突發(fā)狀況。

四、操作管理:智能化與經(jīng)驗化的模式差異

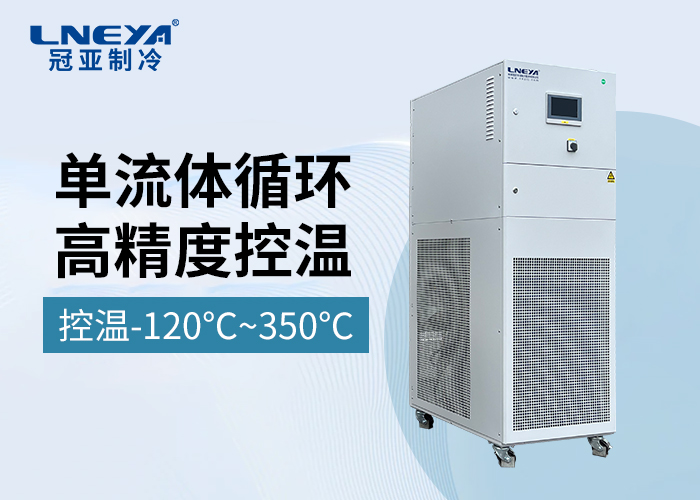

高低溫循環(huán)裝置配備彩色觸摸屏與PLC控制系統(tǒng),支持程序編輯、數(shù)據(jù)記錄與遠程通信功能。傳統(tǒng)溫控設(shè)備多采用指針式儀表或簡單數(shù)字顯示,僅能實時顯示當(dāng)前溫度,缺乏數(shù)據(jù)記錄與存儲功能。

高低溫循環(huán)裝置與傳統(tǒng)溫控設(shè)備在系統(tǒng)結(jié)構(gòu)、溫控效率、運行穩(wěn)定性及操作管理方面存在差異。高低溫循環(huán)裝置以其密閉系統(tǒng)設(shè)計、準確動態(tài)控溫、穩(wěn)定運行性能及智能化操作優(yōu)勢,更適用于現(xiàn)代工業(yè)中復(fù)雜、高精度的溫控需求。

無錫冠亞恒溫

無錫冠亞恒溫

器1.jpg)

器2.jpg)

器3.jpg)

器4.jpg)

器5.jpg)

風(fēng).jpg)